免费精品美女久久丨操美女免费网站丨免费国产网站丨国产精品久久免费视频丨国产视频网丨日韩视频一区丨国产精品久久人人看丨久久国内精品 為什么大理石背景墻會被貼上昂貴的標簽

二維碼

大理石背景墻

為什么大理石背景墻 會被貼上昂貴的標簽

背景墻之所以被貼上昂貴的標簽,有以下幾個原因:

綜上所述,背景墻被貼上昂貴的標簽是由于材料成本、工藝復雜、設計與定制以及品牌溢價等多個因素共同作用的結果。當然,對于消費者來說,選擇適合自己需求和預算的背景墻是最重要的。

今天呢,給大家整理的是大理石背景墻立柱生產工藝的流程,看完你就更能明白免费精品美女久久丨操美女免费网站丨免费国产网站丨国产精品久久免费视频丨国产视频网丨日韩视频一区丨国产精品久久人人看丨久久国内精品 為什么大理石背景墻會被貼上昂貴的標簽。

大理石背景墻詳細安裝流程

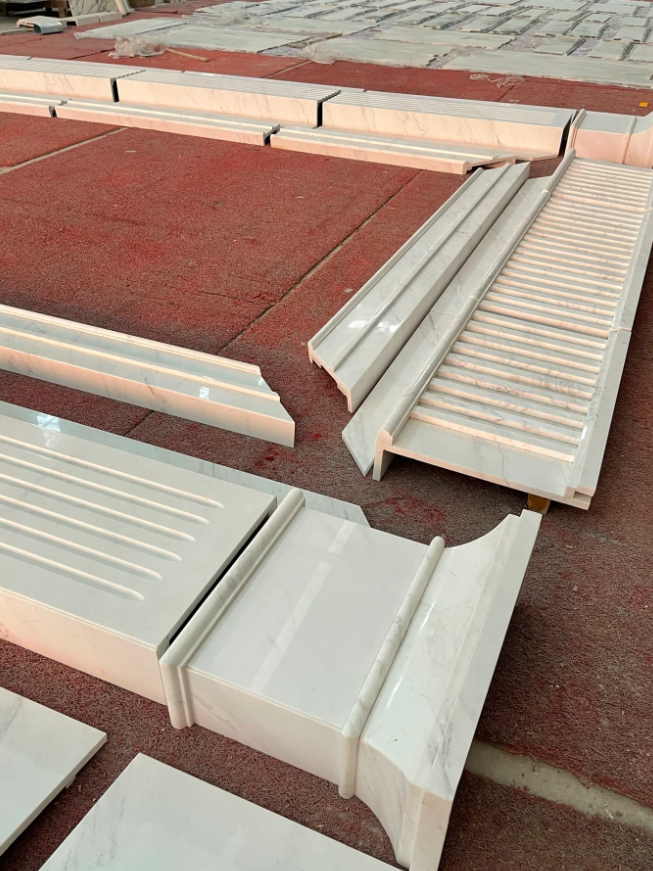

大理石背景墻的生產工藝與普通板材加工、異型加工無異,更多的是注重拼接和組裝,以及零部件的切角、粘接、收口等工藝,一副漂亮的背景墻對于這些要求是相當嚴格的,并不是簡單的零部件拼湊。

而大理石背景墻立柱的造型頗多,每個立柱造型是由多個配件組合而成的,因為每個配件的樣式模型不同,其制作工藝也不盡相同。俗話說“外行看熱鬧,內行看門道,同行看工藝”,同樣的石材背景,造型外觀差不多,面積大小也一樣,甚至石材的顏色紋理都幾乎一致,但價格卻能相差上萬。

給大家整理的是大理石背景墻立柱生產工藝的流程,看完你就知道基本的生產流程大致可分為:設計拆圖→選材開料→花件弧線雕刻→粗磨→細磨→精磨→拋光修補→原設計圖試拼→檢驗包裝。

01 板材選擇

02 CAD拆圖 根據客戶要求的款式及尺寸做出設計圖,然后把整體的大理石背景墻立柱的每個部件進行拆分,按正規尺寸出圖。

03 開料 選好的材料按照CAD拆圖尺寸,把各個部件的原材料用機械設備切好,好安排下一個工藝流程的進化。

04 雕刻部分 將大理石背景墻立柱配件需要用雕刻機進行雕刻花紋及凹槽等,可根據客戶要求的圖案雕花進行有序加工。

05 粗磨 把切好的石材配件進行粗略地打磨一下周邊及一些倒角位置,把一些多余不平整的地方進行磨邊

06 細磨與精磨 把石材的表面及有切割打磨過的地方進行處理,從而突顯出石材的質感,增添石材雕刻品的光澤效果,提高其藝術感染力,此兩工藝工序可同時進行。

07 拋光修補 把整體大理石背景墻立柱的配件表面和倒角等部位進行拋光處理,增加整體的光澤度,還有一些需要修補的地方進行修補然后拋光處理。

08 柱身拼接,試拼

把整個大理石背景墻立柱的所有配件加工處理完成之后,進行原圖拼接,查看是否有不夠完美需要處理的地方,及時處理好,即完成整幅大理石背景墻立柱。

09 包裝經檢驗完成 試拼實拍圖發給客戶確認好之后即可包裝發貨,單件配件分開包裝,整體包裝采用木箱包裝,內有防震、防撞、防碰的保護膜。

看完整體大理石背景墻立柱基本制作流程,才明白貴自然就有貴的道理。大理石作為背景墻,還具有吸音、隔音、吸波等功能,關鍵是百搭,任何風格都能輕松hold住,正因如此,它在裝修中的地位越來越重要。

別急,接下來小編為大家附上更加詳細的大理石背景墻立柱生產工藝解析,簡直太精華了,歡迎大家收藏,轉發分享出去哈!

大理石背景墻立柱生產工藝解析

01 柱頭的加工

從圖1中我們可以看到柱頭的垂直高度是110mm,但是要加工柱頭頂角線的時候切忌不能按照110mm的寬度來生產,這點在拆分圖時務必要注意,拆圖員習慣性的會在開料清單上寫成110寬,以圖1這幅背景墻的頂角線為例,其寬度是140mm,

(1)鑼頭的制作:如圖2所示:頂角線的鑼頭的訂制必須是將頂角線水平放置后(虛線部分切角的地方也算),以相反的造型方向訂制,根據設備的不同,鑼頭的尺寸一般是外200x內60(永達線條機),200x內50(橋切機或單切機),200x內45(永達線條機),200x內45(騰龍單頭磨邊機)。

同時需要訂制相應造型的樹脂拋光輪、纖維拋光輪以及成型砂條。樹脂拋光輪、纖維拋光輪的左右是將線條直接在機器上拋光,成型砂條的作用是利用其本身的金剛砂的硬度和樹脂(纖維)的軟度將樹脂輪和纖維輪修出我們所需要的造型。

(2)石材切割:大理石的切割與人造石的切割鋸片不同,因為大理石的材質比人造石脆、硬,容易產生崩邊、崩角,大理石鋸片只有3mm左右(人造石的鋸片稍厚,約4~5mm),橋切機操作工這個時候也要注意的是設置好鋸片的厚度,否則切出來的產品寬度會有偏差。

另外天然大理石與人造石不同,礦山開采出來后的形狀并不是規規矩矩的四方體,排鋸切后的板材會出現不規則的邊,所以第一刀必須將不規則的邊修平,這也是為什么天然石的損耗會比人造石要大的原因。

另外還需要注意的是,無論背景墻的頂角線(線條)尺寸有多少或多雜,加工前必須切出長條,

(3)成型、拋光、倒邊:當原材料切割好之后,鑼輪定制好之后,就可以上機造型了,頂角線的加工與普通線條的加工方式無異,但是當頂角線成型后,半成品的兩側邊是不需要拋光的,因為要倒邊后將其切掉,如果這個時候半成品下來后走常規線條的流程去側拋,就多此一舉了。

而下一個步驟就是倒邊,需要粘接一個“U”型架(用石材廢料粘接),該“U”型架必須要保證半成品放上去之后,最高點到最低點的垂直距離是100mm(該距離根據不同的頂角線造型而有所不同),這樣加工出來的產品是非常標準的,

①定位(在機臺上釘好木塊,用鋸片修邊,保證線條的分切呈90°)

②分切(根據所需要的尺寸進行分段切割),

③定位(切割定位條,保證定位條的切邊水平,需與靠架45。定位),

④檢查(靠架與定位條是否呈45。,線條的垂直高度,如圖2所示的垂直110mm高),

⑨試拼(切完一件后再按照同樣的方法,配對切另外-件,然后兩兩試拼),

02 柱頸線的加工

柱頸線的前期加工與柱頭頂角線是一樣的,不再贅述,只是切角的方式沒有頂角線那么復雜,屬于二維切角,只需要將線條立起來,保證柱頸線的高度(此處為50mm高)和45。即可,

03 柱身的加工 柱身的相對來說比較簡單,根據圖表1的示例,只需要在板面開槽即可,需要注意的是,天然石的常規M厚度—般不會超過18mm(當然也有20mm的’屬于非常規),而每一片柱身板背面都需要加筋,防止斷裂,筋槽的深度一般在8mm左右(加強筋的尺寸-般是3X6的扁鐵或纖維條,或直徑6mm的碳纖棒),所以如果是17mm的板面’減去背面8mm深的筋槽,剩余的厚度僅為8mm,故而羅馬槽的深度不能超過8mm,當然,最好的辦法是通過計算,讓加筋的部位與開槽的部位不在一條垂直線上,相互錯位,這樣開槽開穿的風險會小很多,而且也不容易斷裂,另外柱身的側板也是需要拋光的,因為與柱身法國邊有錯位,凸出來了3mm。

04 柱腳的加工

以圖1的示例來說,柱腳的整體厚度是30mm,但是一般而言,天然石基本上不采取這種做法,一是浪費材料,二是30mm的板材全是毛板,沒有造型的地方都要拋光,圖1中的常規做法是80mm寬造型加平板進行組合比較經濟合理。

(1)切板。根據訂單的材料切出80mm寬的厚板和220mm寬的平板,切規格時可以不用根據圖中的尺寸來切,計算出所需要的總米數加上部分余量即可然后加上余量和刀路損耗,之所以要整條加工,一方,面線條成麵齊歸—,不會因為段數太多而走位變形,另一方面背倒45°時能夠做到一致。

(2)厚板造型拋光。將80mm寬線條厚板上線條機造型,根棚紙,線條的側邊其實R需要拋一(薄邊)即可,另一邊(厚邊)是與平板粘接的,是不需麵光的,加工時需要注意,不可做無用功。

(3)粘接。當線條成型拋光后,就需要將線條和側板粘接了,需要注意粘接時的縫隙。

(4)分段。將1500mm長的柱腳線根據圖示分段,分別切成430mm,430mm,122mm,122mm,122mm,122mm。

(5)背倒45度。不同于平板,背倒的時候靠機臺面的凹凸不平的,這就需要在背部采取方式使其在水平面上,可以墊木屑或10mm高的廢石頭小塊等,

(備注:線條的右邊可以不用墊三角木屑或廢石頭小塊,因為左邊已經墊了10mm高,并且水平放置后的重心在板材上而不再線條上,所以已經能夠平穩放置了。)水平放置后利用單切機刀頭傾斜45°功能,一道成型。

很多加工成的加工方法是線條和平板分開加工,線條成型后,分段’按照柱頸線加工方法方式切好角,平板也背倒,然后分開粘接,這種方式也可是可取的,只是加工工序多了一道“線條切角”工序,而且分開加工可能會導致線條與平板的錯位不一致,不全是10mm的錯位,

05 頂頭板的加工 圖1中背景墻的頂頭板是有一圈30mm寬的線條與面板的組合其剖面.

如果采取第2種粘接方法,只需要將線型放在底板上先試拼,然后用鉛筆沿著試拼好的線條邊緣畫出線條的輪廓,然后線條條所需要碰的部位進行打磨,注意打磨時不能磨花底板。

如果采用第一種方式則相對比較麻煩,先將線型放在底板上試拼,確定線麵外輪廊,然后用切割機或者是水刀或者是陰雕機將中心部位的部分挖空,然后將線條、挖孔板和挖孔板余料粘貼,粘接好之后的中心板就陷下去了,考慮受力的重心問題,外框板相當于懸空了。

所以,懸空的部分一定要用人造石或麻石固定好,一面斷裂,尤其是天然石,甚至在掏空環節就碎成幾段了(當柱身的款式不是拉羅馬槽而是采用線框配件時,也可以采用此方法加工)

|